Het ontwerp en de productie van amorfe nanokristallijne filterinductoren omvatten een combinatie van geavanceerde materiaalwetenschappen en precisie -engineering. Deze inductoren zijn vervaardigd om te voldoen aan de veeleisende vereisten van moderne elektronica, waar efficiëntie, betrouwbaarheid en compactheid van het grootste belang zijn.

Materiaalselectie en voorbereiding

De basis van elke krachtige inductor ligt in de kwaliteit van zijn kernmateriaal. Voor Amorfe nanokristallijne filterinductoren , de kern is meestal gemaakt van een lintachtige legering van ijzer, silicium, boor en andere elementen. Deze legering wordt gesmolten en vervolgens snel afgekoeld met behulp van technieken zoals smelt spinnen, waarbij het gesmolten metaal op een roterende trommel wordt uitgeworpen. De snelle koelsnelheid (in de orde van miljoenen graden per seconde) voorkomt de vorming van een kristallijne structuur, wat resulteert in een amorfe vaste stof.

Zodra het amorfe lint is geproduceerd, ondergaat het een gecontroleerd gloeiproces om nanokristallisatie te induceren. Tijdens dit proces vormen zich kleine kristallijne korrels binnen de amorfe matrix, wat aanleiding geeft tot de nanokristallijne structuur. De grootte en verdeling van deze korrels worden zorgvuldig geregeld om de magnetische eigenschappen van het materiaal te optimaliseren.

Kernfabricagetechnieken

Na de materiaalbereidingsfase is de volgende stap om het amorfe nanokristallijn lint vorm te geven tot een kern die geschikt is voor inductietoepassingen. Er zijn verschillende methoden voor het fabriceren van de kern, met het meest voorkomende wezen:

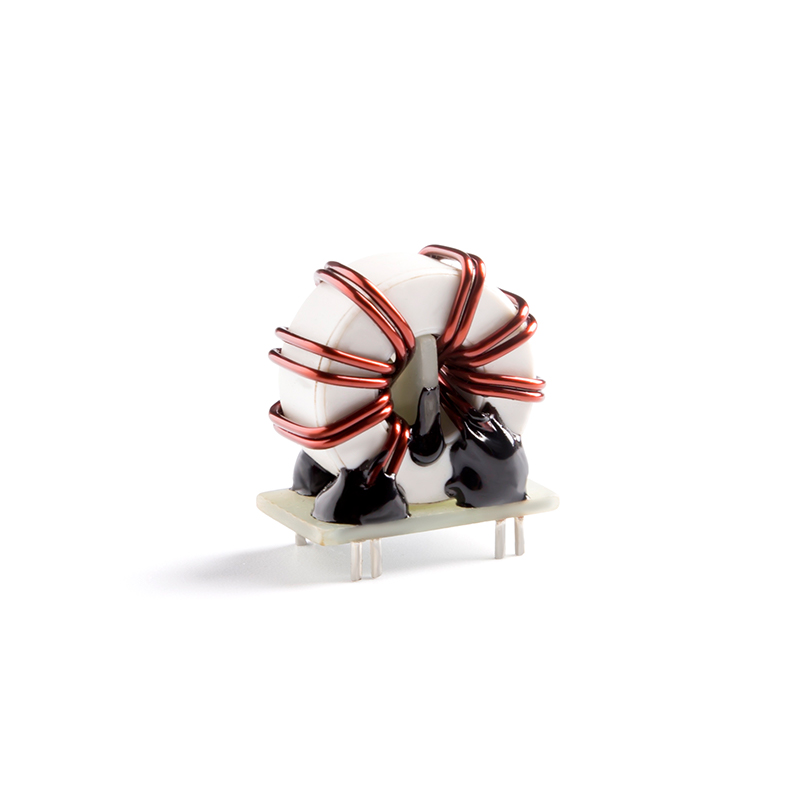

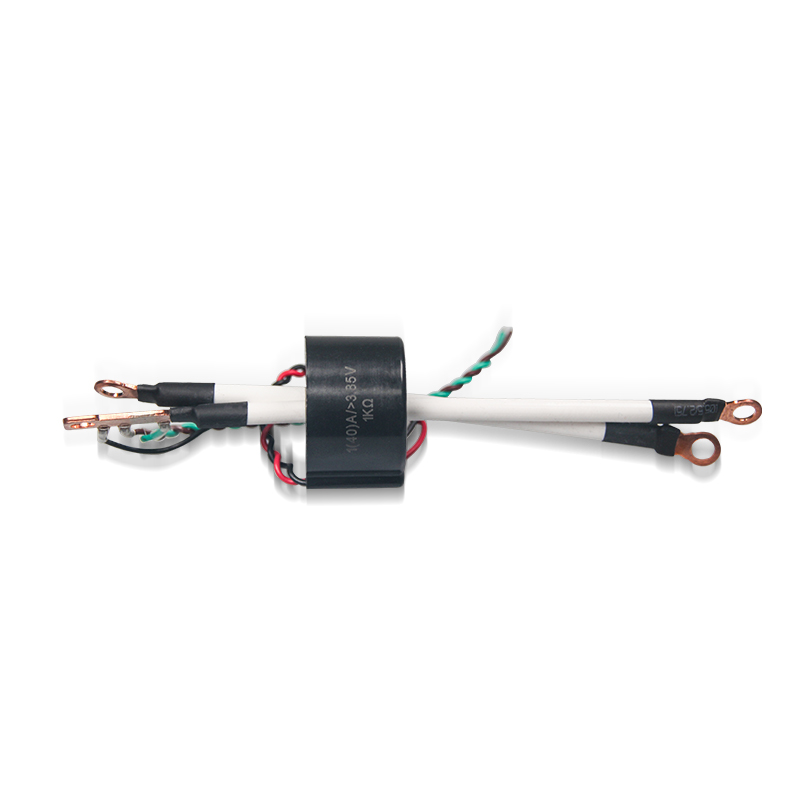

Toroidale wikkeling: bij deze methode wordt het lint gewikkeld in een toroïdale (deegnootvormige) kern. Toroïdale kernen zijn zeer efficiënt omdat ze luchtkloven minimaliseren en lekflux verminderen, wat leidt tot betere prestaties.

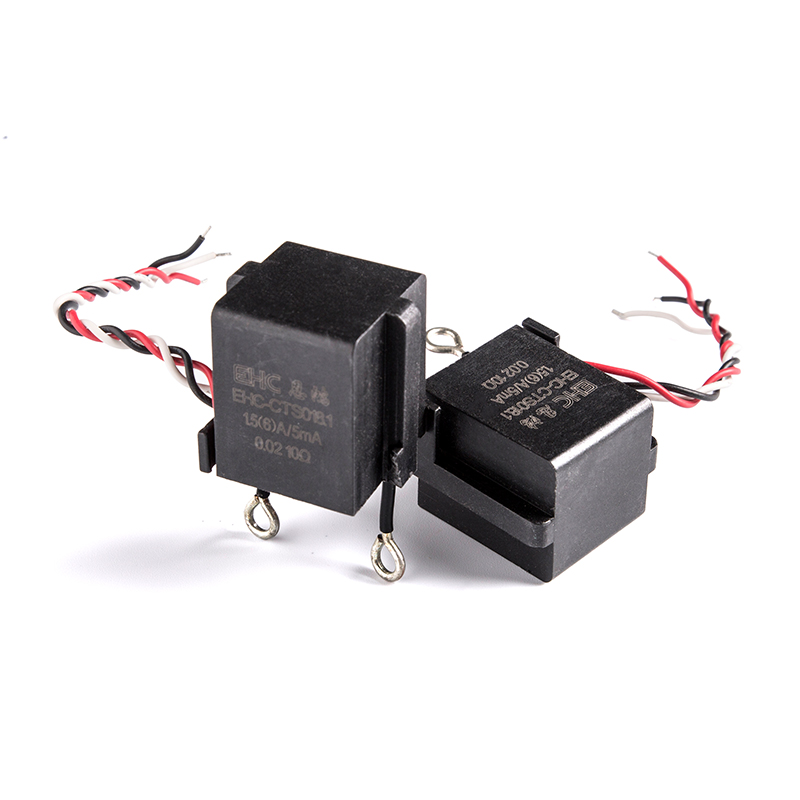

C-vormige kernen: een andere populaire optie is de C-vormige kern, die bestaat uit twee helften die rond de wikkeling kunnen worden geassembleerd. Dit ontwerp is met name handig voor toepassingen die gemakkelijke montage of demontage vereisen.

Aangepaste vormen: afhankelijk van de specifieke applicatie kunnen fabrikanten cores in aangepaste vormen produceren die passen bij unieke ontwerpbeperkingen.

Kronkelen en monteren

Zodra de kern is gefabriceerd, is de volgende stap om de spoel eromheen te wikkelen. Het wikkelingsproces moet nauwkeurig zijn om een uniforme verdeling van het magnetische veld te garanderen en parasitaire effecten zoals verdwaalde capaciteit en inductantie te minimaliseren. Koperdraad wordt vaak gebruikt voor de wikkeling vanwege de uitstekende geleidbaarheid, hoewel andere materialen zoals aluminium in bepaalde gevallen kunnen worden gebruikt.

Het assemblageproces omvat ook het inkapselen van de inductor in een beschermende behuizing om het te beschermen tegen omgevingsfactoren zoals vocht en mechanische stress. Deze behuizing kan worden gemaakt van materialen zoals epoxyhars of plastic, afhankelijk van de toepassing.

Testen en kwaliteitsborging

Voordat de inductor klaar wordt geacht voor gebruik, ondergaat deze rigoureuze tests om ervoor te zorgen dat deze voldoet aan de vereiste specificaties. Belangrijkste parameters zoals inductantie, weerstand en kernverlies worden gemeten onder verschillende bedrijfsomstandigheden. Geavanceerde testapparatuur, inclusief impedantieanalysatoren en thermische kamers, wordt gebruikt om real-world scenario's te simuleren en prestaties te verifiëren.

Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >> Bekijk meer >>

Bekijk meer >>